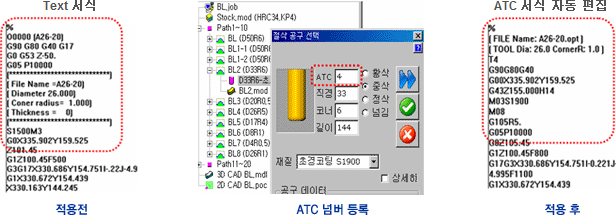

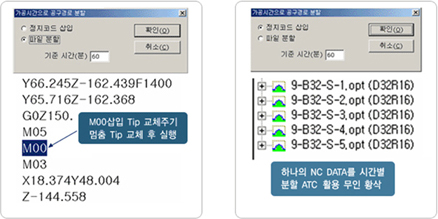

ATC서식

T번호 입력만으로 ATC서식 자동 수정,

좌표계 자동 삽입 및 여러 개의

NC 데이터를 하나로 저장

NC 장비에 맞는 ATC 선두와 후두문을 문서 프로그램으로

수작업으로 확인하고, 수정하는 것은 시간 손실과 불량의 원인이

됩니다.

시뮬레이션 준비 작업으로 지정하는 ATC의 T번호만

입력하면 자동으로 수정되며, 좌표계 자동 삽입 및 여러 개의

NC 데이터를 하나로 저장하여 기계로 전송할 수 있습니다.

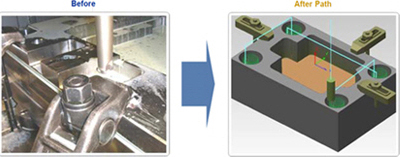

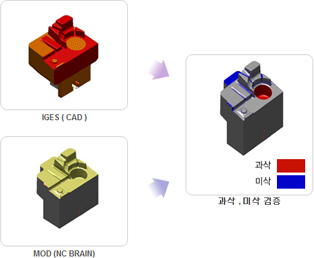

과삭, 미삭 검증

제품 가공 결과를 사전에 확인하고 대비

CAD 모델과 시뮬레이션 후의 NCBrain 모델을 비교하여

과삭, 미삭부를 체크합니다.

육안으로 직접 확인할 수 있고, 불량을 방지할 수 있습니다.

미삭부는 방전 가공 영역을 알 수 있도록 도와 줍니다.

공구 수명 관리

툴 라이프 별로 NC Data를 나누어 안전한 가공

황삭용 공구의 팁이나 엔드밀의 수명에 따라서 교체해야 할 시간을

설정 해두면, 해당 시간에 기계를 임시정지 시켜 교체하도록 합니다.

또는 데이터를

분리하여 ATC를 활용하면 동일 공구로 계속 가공할 수 있습니다.

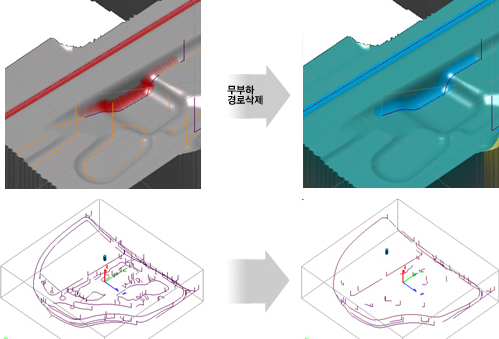

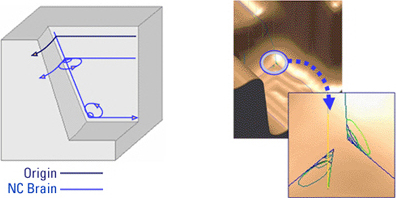

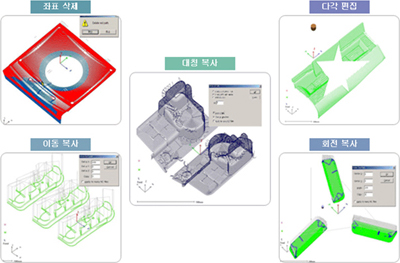

그래픽 편집

사고 우려 시 진입경로(Ramping)를 만들어 안전 가공

가공 중 파손 등으로 그 위치에서 재가공시 시작해야 할 위치를

마우스나 좌표로 바로 편집하여 가공할 수 있습니다.

그래픽을 확인하면서 이동, 회전, 대칭 등 편집을 할 수 있습니다.

대칭형상의 공작물은 모든 데이터에 대해 자동으로 하향화

시켜주어 CAM에서 NC 데이터를 만들 필요 없이

바로 가공할 수 있습니다.

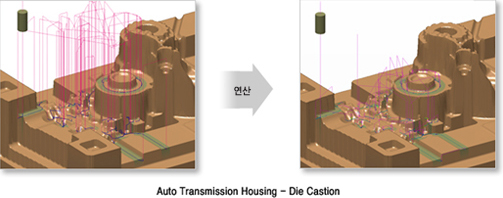

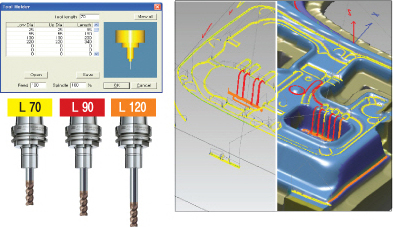

가공순서 정렬

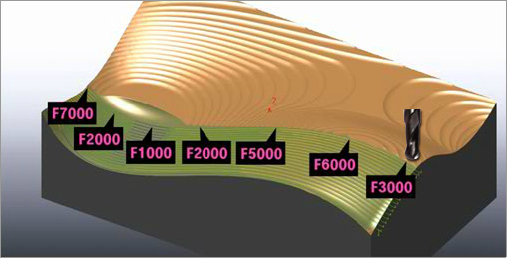

G0 움직이는 횟수, 거리를 줄여 가공 시간을 단축

원본 데이터의 가공 위치가 계속 변경되거나, 공구 길이에 맞게

데이터를 분리하여 급속이송 경로가 많이 발생되는 경우 가공시간

보다 급속이송 시간이 많아지는 경우가 발생할 수 있습니다.

NCBrain에서는 가공 순서를 가까운 순서부터 정렬시켜 줍니다.

FTP전송

장비와의 네트워크를 통한 편리한 전송을 지원

FTP로 NC 장비에 데이터를 전송하여 가공하기 위해서는

복잡한 과정이 필요 합니다.

NCBrain은 자체에서 FTP를 전송방식을 지원하여 DNC를

사용하는 것처럼 간단한 조작으로 전송 합니다.

DNC의 간편한 조작과 데이터서버의 안정성을 모두 접목한

방식 입니다.

작업지시서 출력

시뮬레이션이 끝나면 자동으로 작업지시서를 만들어

공작물의 크기, 가공 전 중량과 후 중량 정보를 제공하여 견적에

활용하거나, 공구 정보를 제공하므로 미리 공구를 준비할 수 있습니다.

가공 시간 예측은 실제 가공에서 급속이송의 속도, 가속도 및

기계의 가감속 등을 고려하므로 정확한 가공 예측 시간을 제공해 공정 관리에

도움을 줍니다.

이미지 또는 엑셀 작업지시서 출력가능합니다.